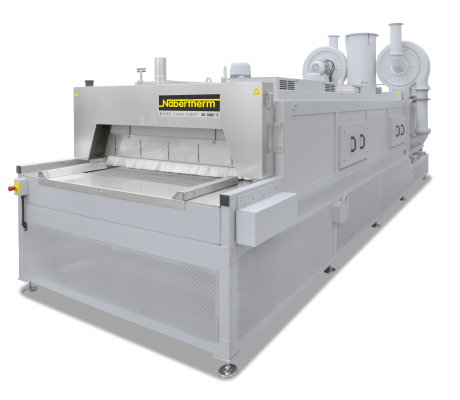

Fours continu energie électrique ou gaz

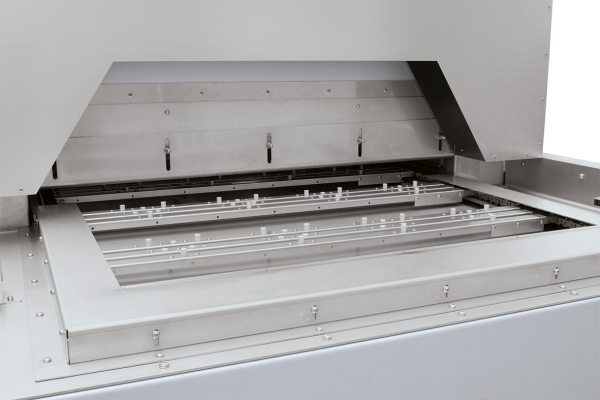

La technique de convoyage (par bandes, rouleaux) sera adaptée à la température de travail respective et à la géométrie des pièces à traiter.

Fonction et équipement

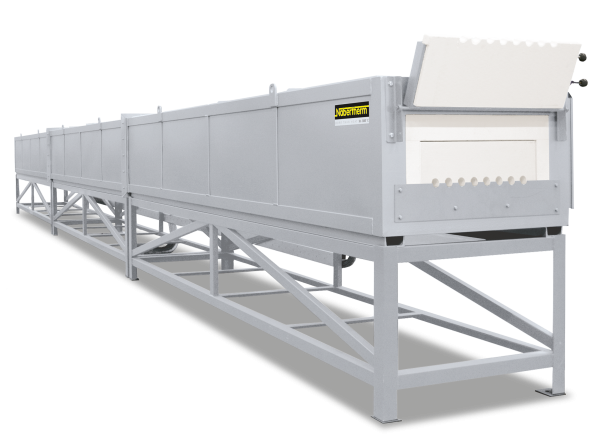

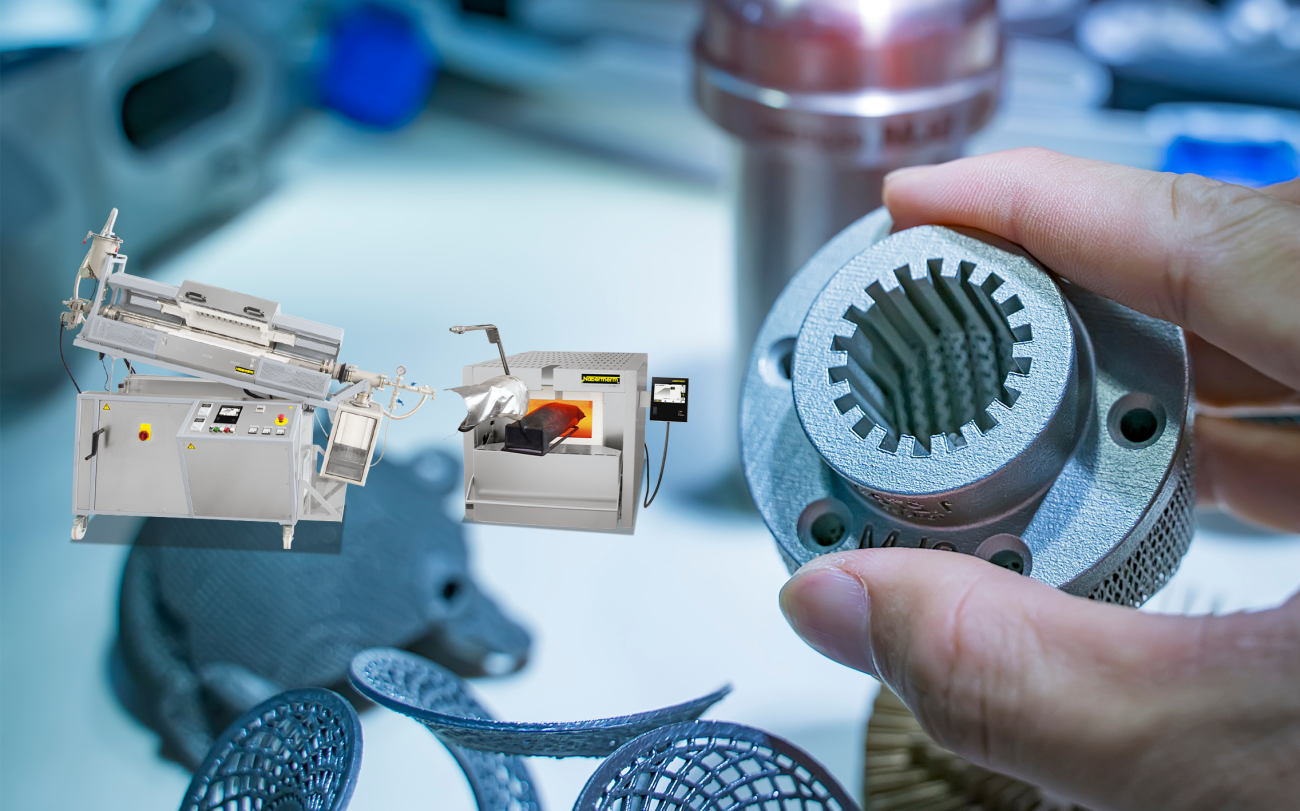

Les fours continus sont le bon choix pour les processus à durée de cycle fixe tels que le séchage ou le préchauffage, le durcissement, le vieillissement, la vulcanisation ou le dégazage. Les fours sont disponibles pour différentes températures jusqu'à un maximum de 1100 °C. Les fours continus de la série DF sont également spécialement conçus pour les processus de couches épaisses en céramique pour la cuisson (Burn-Out) et la cuisson/frittage (Fire) de couches fonctionnelles, par exemple dans les applications LTCC. La conception du four dépend du débit requis, des exigences du processus de traitement thermique et du temps de cycle nécessaire.

La technique de convoyage (par bandes, rouleaux) sera adaptée à la température de travail respective et à la géométrie des pièces à traiter. La vitesse d’entraînement et le nombre de zones de régulation dépendent également des exigences liées au processus.

Concepts de convoyage

- Courroie du convoyeur

- Bande de transport métallique avec mailles de largeur adaptée

- Chaîne d’entraînement

- Entraînement à rouleaux

- Paternoster

- Four Tunnel

- Sole rotative

Types de chauffage

- Energie électrique, par rayonnement ou convection

- Energie gaz direct ou indirect

- Chauffage par des sources de chauffage externes

Cycles de température

- Régulation d’une température de travail sur toute la longueur du four, comme pour le séchage ou le préchauffage

- Régulation automatique d’une courbe de processus avec des temps de chauffage, de palier et de refroidissement définis

- Traitement thermique avec trempe de la charge à la fin

Atmosphère de processus

- A l’air

- Pour les processus avec dégazage organique, inclus les techniques de sécurité obligatoire, selon EN 1539

- Sous gaz protecteurs ou réactifs non combustibles, tel que l’azote, l’argon ou le gaz de formation

- Sous gaz protecteurs ou réactifs combustibles, tels que l’hydrogène, avec la technique de sécurité requise

Critères de dimensionnement fondamentaux

- Vitesse de convoyage

- Homogénéité de température

- Température de travail

- Courbe de processus

- Largeur de l’espace utile

- Poids de charge

- Temps de cycle resp. rendement

- Longueur de la zone d’entrée et de sortie

- Prise en compte des dégazages

- Critères spécifiques à la branche, tels que AMS2750H, CQI-9, FDA etc.

- Autres exigences spécifiques au client

Demande de devis

Autres produits

Catalogue

Vous trouverez un aperçu complet de notre vaste gamme de fours et d'installations utilisés pour les applications de traitement thermique dans l'air dans notre catalogue "Technique des Processus Thermiques 1, fours et installations de traitement thermique pour les processus sous air".