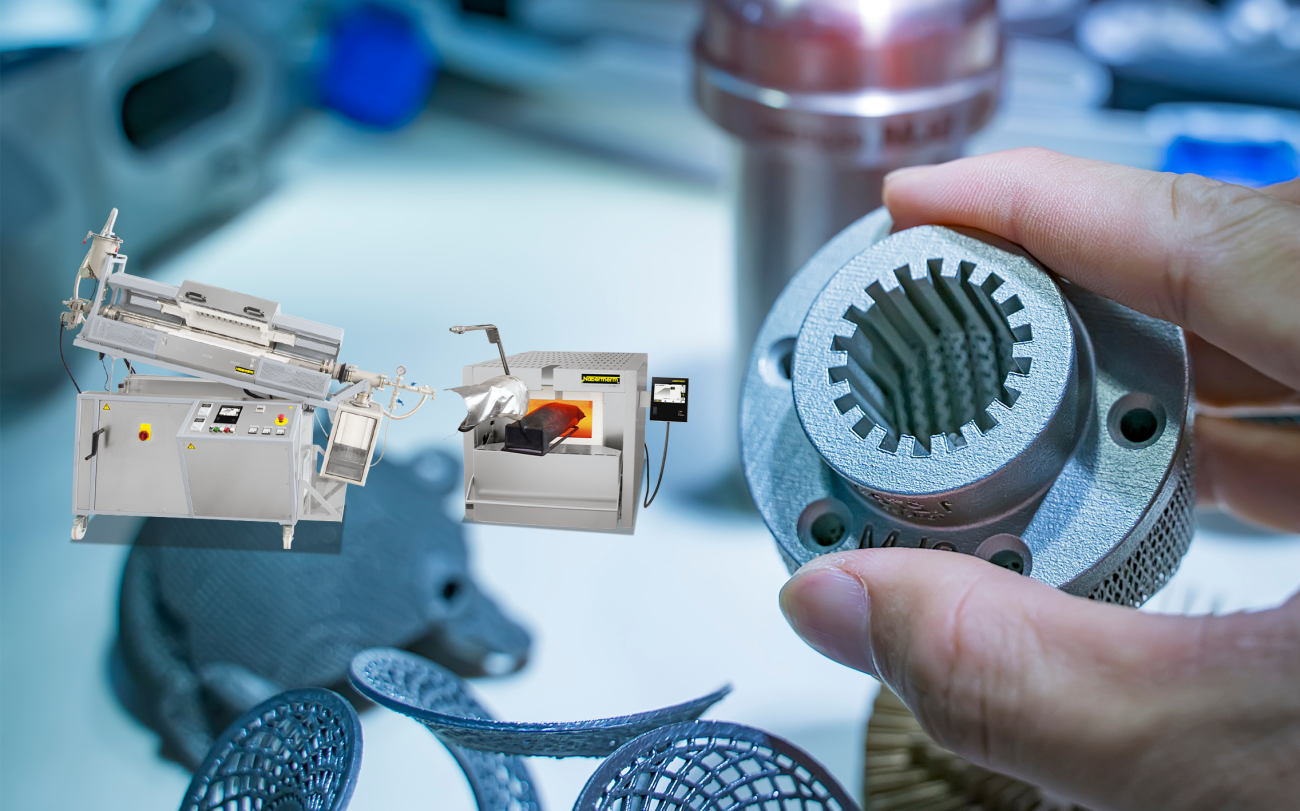

Hornos de retorta de pared fría hasta 2400 °C

Gracias tanto al concepto de calefacción variable como a sus numerosos accesorios, estos hornos de retorta brindan la posibilidad de realizar incluso los procesos del cliente técnicamente más exigentes.

Función y equipamiento

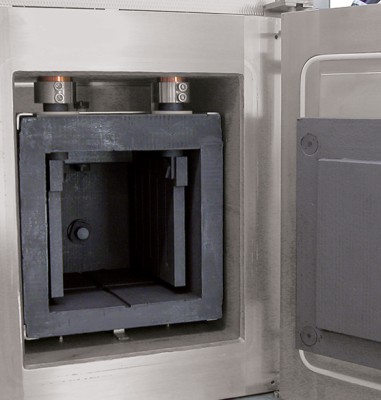

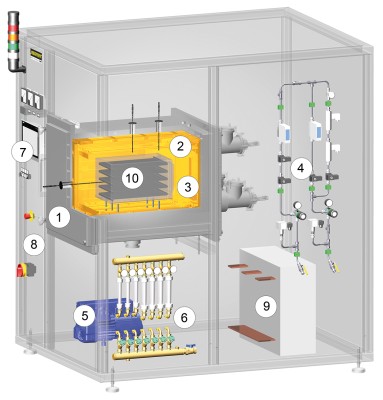

Los hornos de retorta compactos de la serie VHT están diseñados como hornos de cámara de calefacción eléctrica con calefacción de grafito, molibdeno, wolframio o MoSi2. Gracias tanto al concepto de calefacción variable como a sus numerosos accesorios, estos hornos de retorta brindan la posibilidad de realizar incluso los procesos del cliente técnicamente más exigentes.

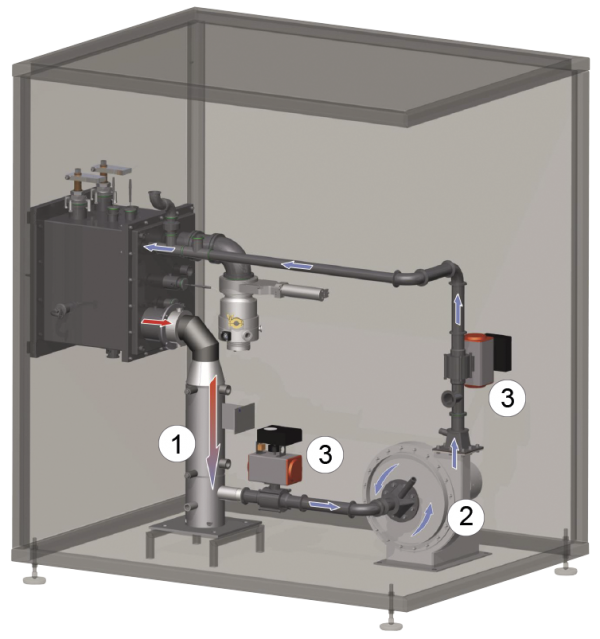

La retorta estanca al vacío permite los procesos de tratamiento térmico, bien en ambientes de gas de protección y reacción, bien en vacío, hasta 10-5 mbar, en función del horno. El horno básico es apto para el funcionamiento con gases protectores o reactivos no inflamables o en vacío. El modelo H2 permite también el servicio bajo hidrógeno u otros gases inflamables. La característica principal de este modelo es su unidad de seguridad certificada, que permite un servicio seguro en todo momento y que inicia el correspondiente programa de emergencia en caso de avería.

Especificaciones de calentamiento alternativas

En general, las siguientes variantes están disponibles según los requerimientos del poceso:

VHT ../..-GR con aislamiento y calentamiento de grafito

- Apto para procesos bajo gases inertes o de reacción, o al vacío

- Tmáx 1800 °C, 2200 °C o 2400 °C (VHT 40/.. - VHT 100/..)

- Máx. vacío dependiendo del tipo de bomba empleado hasta 10-4 mbar

- Aislamiento de fieltro de grafito

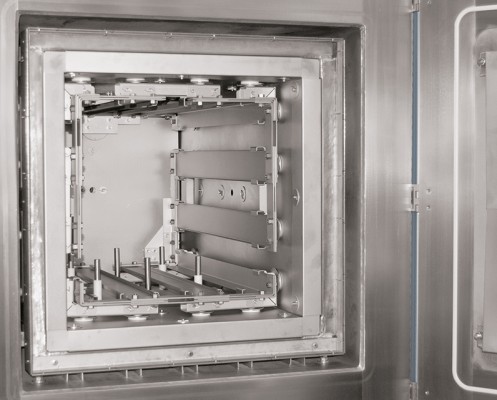

VHT ../..-MO o VHT ../..-W con calefacción de molibdeno o wolframio

- Apto para procesos bajo gases inertes o reacción, o en procesos de alto vacío

- Tmáx 1200 °C, 1600 °C o 1800 °C (véase tabla)

- Máx. vacío dependiendo del tipo de bomba empleado hasta 10-5 mbar

- Aislamiento de láminas de acero de molibdeno tungsteno

VHT ../..-KE con aislamiento de fibra y calentamiento a través de resistencias de disiliciuro de molibdeno

- Apto para procesos bajo gases inertes o reacción, o en aire o vacío

- Tmáx 1800 °C

- Máx. vacío dependiendo del tipo de bomba empleado hasta 10-2 mbar (hasta 1300 °C)

- Aislamiento de fibra de óxido de aluminio de alta pureza

- Uso exclusivo de materiales aislantes sin categorización según la normativa CE No 1272/2008 (CLP)

Modelo estándar

- Tamaños estándar 8 - 500 litros en la cámara del horno

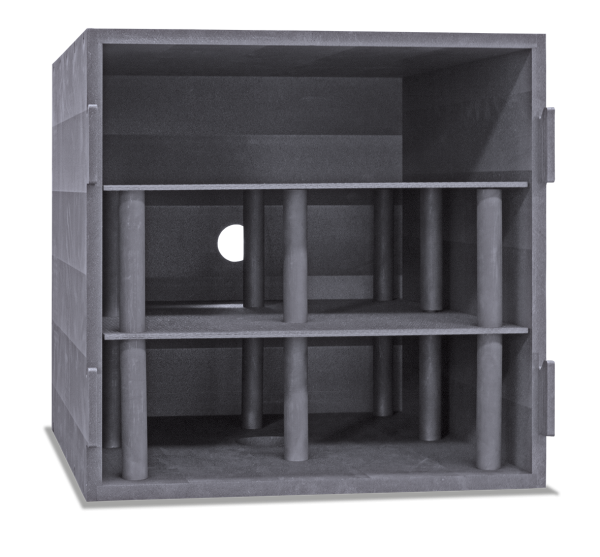

- Retorta de acero inoxidable enfriada por agua

- Caballete de robustos perfiles de acero, agradable al servicio por medio de chapas desmontables de acero inoxidable

- Carcasa del modelo VHT 8 sobre rodillos para el fácil desplazamiento del horno

- Distribuidor de agua de enfriamiento con llave de cierre manual, control de caudal automático, sistema de agua de enfriamiento abierto

- Circuitos de agua de enfriamiento regulables con indicación de la temperatura y del caudal, y protección contra temperatura excesiva

- Unidad de conexión y controlador integrada en la carcasa

- Control de proceso con controlador P570

- Limitador de seguridad ajustable de la temperatura, para el horno y la carga

- Mando manual de las funciones de gas de proceso y vacío

- Inyección de gas manual para un gas de proceso (N2, Ar o mezcla de hidrógeno-nitrógeno no inflamable) con caudal regulable

- Derivación con válvula de mano para el llenado rápido o la inyección de la cámara del horno

- Salida de gas manual con válvula de rebose (20 mbar relativo) para operación con sobre-presión

- Bomba rotativa a paletas de un nivel con giro esférico para la evacuación previa y para el tratamiento térmico en vacío aproximado hasta 5 mbar

- Manómetro para observar la supervisión visual de la presión

- Uso conforme al destino en el marco de las instrucciones de servicio

Equipamiento adicional

Equipamiento opcional del sistema de control de gas

- Inyección de gas manual para un segundo gas de proceso (N2, Ar o mezcla de hidrógeno-nitrógeno no inflamable) con caudal y derivación

- Regulador de caudal para flujos volumétricos diferentes y generación de mezclas de gas con el segundo gas de proceso (únicamente con la unidad automática)

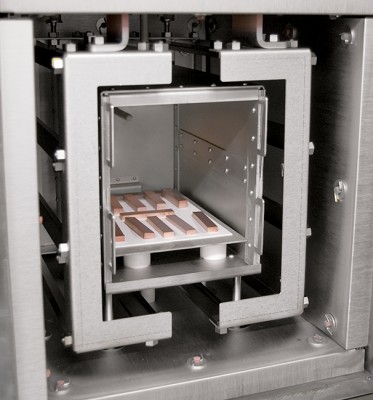

- Caja de proceso de molibdeno, wolframio, grafito o CFC, especialmente recomendable para procesos de desaglomeración. La caja con entrada y salida directa de gas se instala en la cámara del horno y sirve para mejorar la homogeneidad de la temperatura. Los gases generados durante el proceso de desaglomeración se liberan en la misma cámara. El cambio del paso de entrada de gas tras el proceso de desaglomeración da como resultado una atmósfera de gas de proceso limpia durante el proceso de sinterizado.

Equipamiento opcional para vacío

- Bomba rotativa a paletas de dos etapas con valvula de bola, para la evacuación previa y para el tratamiento térmico en vacío (hasta 10-2 mbar) incluyendo sensor de presión electrónico

- Bomba turbo-molecular con válvula para la evacuación previa y el tratamiento térmico en alto vacío (hasta 10-5 mbar) incluyendo sensor de presión electrónico y bomba de vacío previa incluidos

- Otras bombas a consultar

- Servicio con presión parcial: Entrada de gas de protección sólo con depresión controlada (únicamente con la unidad automática)

Equipamiento opcional para refrigeración

- Intercambiador de calor con circuito de agua de enfriamiento cerrado

- Refrigeración directa

Equipamiento opcional para regulación y documentación

- Termoelemento de carga con indicador

- Medición de temperatura en modelos a 2200 °C con pirómetro en el rango de temperatura superior y termopar tipo C, con dispositivo extraíble automático para obtener resultados de control precisos en el rango bajo de temperatura (VHT 40 /.. GR y superiores)

- Unidad automática con control de proceso H3700

- Panel táctil gráfico 12“

- Introducción de datos de proceso, como temperaturas, ritmos de calentamiento, suministro de gas y vacío, a través del panel táctil

- Visualización de todos los datos de proceso relevantes en un cuadro de desarrollo de proceso sinóptico

- Suministro de gas para un gas de proceso (N2, Ar o mezcla de hidrógeno-nitrógeno no inflamable) con caudal regulable

- Derivación para la inyección o el llenado del recipiente con gas de proceso, controlable a través del programa

- Programa previo y posterior automático, con test de fuga para un servicio seguro

- Purga de gas automática con válvula tipo fuelle y válvula de rebose (20 mbar relativo)

- Captador de presión para presión absoluta y relativa

- Control del proceso y documentación a través del paquete de software VCD o Nabertherm Control-Center NCC, para la supervisión, documentación y control

Especificaciones técnicas

| VHT ../..-GR | VHT ../..-MO | VHT ../18-W | VHT ../18-KE | |

|---|---|---|---|---|

| Tmáx | 1800 °C, 2200 °C o 2400 °C | 1200 °C o 1600 °C | 1800 °C | 1800 °C |

| Gas inerte | √ | √ | √ | √ |

| Aire/Oxígeno | - | - | - | √ |

| Hidrógeno | √3,4 | √3 | √3 | √1,3 |

| Vacío aproximado e intermedio (>10-3 mbar) | √ | √ | √ | √2 |

| Alto vacío (<10-3 mbar) | √4 | √ | √ | √2 |

| Materia prima calefactor | Grafito | Molibdeno | Wolframio | MoSi2 |

| Materia prima aislamiento | Fieltro de grafito | Molibdeno | Wolframio/Molibdeno | Fibra cerámica |

| 1Tmáx se reduce a 1400 °C 2Dependiendo de la temperatura 3Sólo con el paquete de seguridad para los gases inflamables 4Hasta 1800 °C |

||||

| Modelo | Dimensiones internas en mm | Volumen | Carga máxima | Dimensiones externas6 en mm | Potencia calórica en kW4 | |||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| anch. | prof. | alt. | en l | de horno en /kg | Anch. | Prof. | Alt. | Grafito | Molibdeno | Wolframio | Fibra cerámica | |

| VHT 8/.. | 170 | 240 | 200 | 8 | 5 | 1250 (800)1 | 1100 | 27005 | 27/27/-2 | 19/343 | 50 | 12 |

| VHT 25/.. | 250 | 400 | 250 | 25 | 20 | 1500 | 2500 | 2200 | 70/90/-2 | 45/653 | 85 | 25 |

| VHT 40/.. | 300 | 450 | 300 | 40 | 30 | 1600 | 26005 | 2300 | 83/103/1252 | 54/903 | 110 | 30 |

| VHT 70/.. | 375 | 500 | 375 | 70 | 50 | 18005 | 33005 | 2400 | 105/125/1502 | 70/1103 | 130 | 55 |

| VHT 100/.. | 450 | 550 | 450 | 100 | 75 | 1900 | 35005 | 2500 | 131/155/1752 | 90/1403 | a petición | 85 |

| VHT 250/.. | 600 | 750 | 600 | 250 | 175 | 30001 | 4300 | 3100 | 180/210/-2 | a petición | a petición | a petición |

| VHT 500/.. | 750 | 900 | 750 | 500 | 350 | 32001 | 4500 | 3300 | 220/260/-2 | a petición | a petición | a petición |

| 1Con unidad de sistema de conmutación separada 21800 °C/2200 °C 31200 °C/1600 °C 4Potencia dependiendo del diseño del horno. Según la carga, puede aumentar 5Las dimensiones pueden ser inferiores según el tipo de calefactores 6Las dimensiones externas varían en la versión con equipamiento opcional. Dimensiones a petición. |

||||||||||||

Solicitud de presupuesto

Más productos

Catálogo

En nuestro catálogo "Tecnología para Procesos Térmicos II", puede encontrar una completa descripción de nuestra extensa gama de hornos y accesorios para procesos que tienen lugar bajo gases reactivos inflamables o no inflamables, en un horno de sal o al vacío.